更多精选案例

点击下载使用产品/方案

项目背景

在3C 制造工厂,质检工人需要练出一双”火眼金睛”,每个零件都要从 13 个角度查看,一天要检查一万多个零件。如何在质检中实现智能化,减轻工人工作强度,成为质检行业一大难题。

“几千个质检工人,很多是略显稚嫩的年轻女孩,但她们脸上更多流露的是疲惫和辛酸。”这是百度智能云研发工程师在近距离接触一个 3C 制造工厂的质检现场后发出的感慨。

在过去,依靠人眼检测,某种程度上是 3C 制造工厂们的主要质检模式。这就要求每个质检工人都要炼出一双”火眼金睛”。对单个零件,要从 13 个角度查看。用如此细致入微的方式,一天要检查一万多个零件,基本上每分钟需要检测 19 个,还要对缺陷进行分类。如此高强度,很容易导致工人”花眼”, 产品质量无法保持在一个稳定的水平。再加上强重复性,一天班下来,女工疲惫不堪,幸福感很低。

每天的休息铃声开启质检员们最幸福的时刻,这意味着可以趴着或者躺着休息 15 分钟。

随着科技的发展,在”人眼检测”之后,传统机器视觉检测技术诞生。其采用的算法属于程序化计算逻辑,能在简单检测项上有稳定可靠的表现,一定程度上解放了质检工人,提高了质检效率。但在进行复杂表面检测时,需要应对一些外部干扰时,它就”傻眼”了,漏检误检率仍然较高。因此很多时候,传统机器视觉检测设备的表现还不及”人眼”,这被大多数企业所诟病。

解决方案

如何在质检中实现智能化,提升机器视觉检测可靠性,减少对人眼的依赖,减轻工人工作强度,成为质检行业一大难题。微亿智造选择与百度智能云展开深度合作,期望运用百度的 AI 技术为工业质检行业提供智能化解决方案。

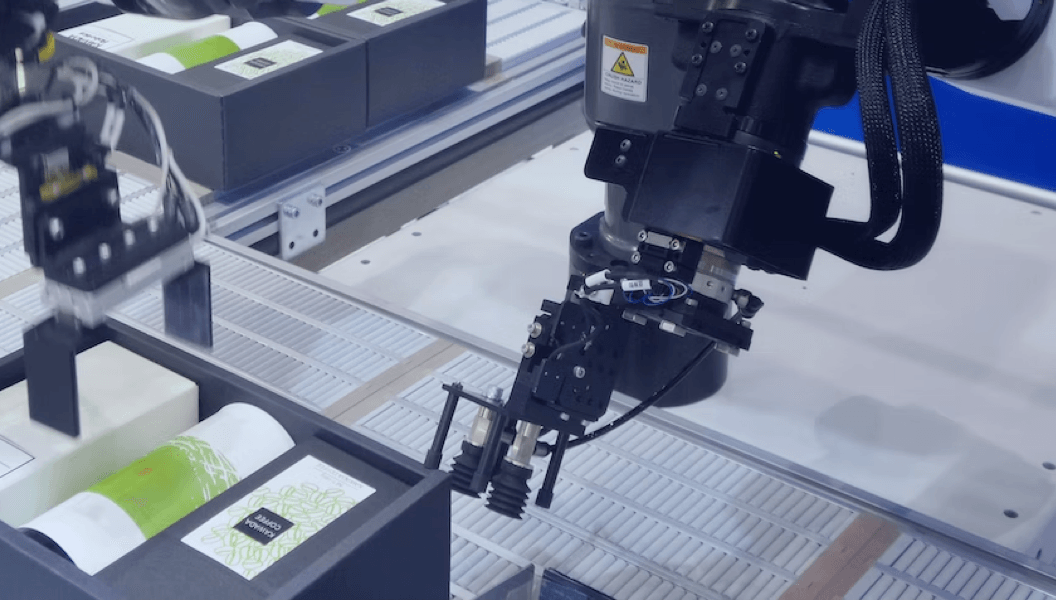

微亿智造是一家位于江苏省常州市的行业解决方案供应商。通过研究发现,在机器视觉检测应用中,打光和算法是两个难点。借助百度 AI 的机器视觉和深度学习技术,微亿智造打造了适用于复杂表面缺陷检测的智能自动化检测设备——“表面缺陷视觉检测设备”。

这个设备拥有一双敏锐的”天眼”。能在 1 秒之内提取 18 到 24 张图片,任何狭小的不良瑕疵都被直接标记了出来,准确性高且速度快,超过 34 种缺陷被实时标记了出来。而且还可以做出一个简单的统计分析,比如对单日的产量和不良信息进行统计,将结果上传到云服务器,做诸如 SPC 的分析,最终实现数字化共享。

它还有一个强大的”大脑”——百度算法机,能够同时处理 24 个模型,处理完所有流程仅需 480 毫秒。整个检测过程更准、更快、更全。

该智能设备能够实现 6 面外观全检全角度覆盖,可针对缺陷的多样性和产品表面的多样性进行识别和分类。它能通过百度智能云质检云技术,自动对物体表面的缺陷进行大小、位置、形状的检测,并按品质分门别类好,而操作员需要做的只有轻松按几个按键,真正的帮助质检工人”减负”。

客户收益

过去,工厂在使用传统视觉检测仪器,仅能把 4 种客诉最多的缺陷种类里的严重缺陷给检出,漏检率在0.5% — 1% 之间,且缺陷不严重的产品仍需要人工检测。现在,微亿智造打造的智能自动化检测设备,通过深度学习算法对于各种缺陷进行学习后,能准确识别产品的全部 33 类缺陷,漏检率控制在 0.1% 以内,并能使全检出货达到 AQL 0.4 标准(极高的合格质量水平)。该设备相对于标传统视觉检测的同类机型,投资回报率是传统机型的 6.5 倍。

更令人赞叹的是,该设备还不怕用户提要求,它可根据不同客户的出货要求进行缺陷尺度的质检标准调整,精确控制出货品质。

减负后的质检女工们,转移到能够创造更高价值的工作岗位上。比如一些已安装智能质检机的工厂,女工们被培训为缺陷分析及标注工程师。更重要的是,这些女工们可以拥有更充足的时间用来工作、生活和学习,幸福感大幅提高。