项目背景

柳州源创电喷技术有限公司专门研发和生产汽车、摩托车喷油器,是全国唯一一家能为汽车主机厂配套喷油器的企业。想要在市场上稳稳当当地占据一席之地,必须有着过硬的看家本领。对于源创公司这样相对老牌的传统企业,想要抵挡住雨后春笋般出现的新兴企业的冲击,在激烈的竞争中厮杀出一条道路,必须找到突破口。

源创希望广科大能为他们设计一个 MES 管理系统(制造企业生产过程执行管理系统),提升企业的管理效率。在这个过程中,他们发现了一个更为迫切的需求:喷油嘴的瑕疵检验。

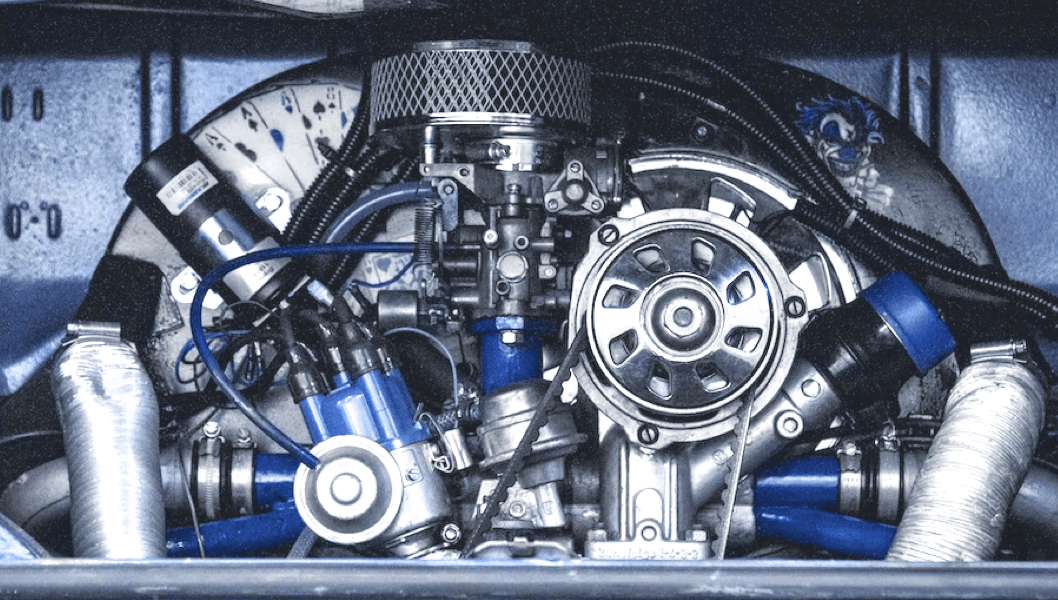

喷油嘴是一个往汽车气缸里喷射汽油的装置,对油量控制起着重要作用,也是汽车工业中一个非常精密、关键的零件。

我们都知道,发动机是汽车的“心脏”。作为电喷发动机的关键部件,喷油嘴的质量及性能将严重影响发动机的性能。如果存在瑕疵,可能会造成发动机不能正常运转,甚至缩短使用寿命。所以,对于专门生产喷油嘴的企业来说,在出厂前对所有喷油嘴进行瑕疵检验是一道至关重要的工序。

喷油嘴的尺寸是以毫米计的。源创的这款零件检测面仅仅只有 6 平方毫米,所以检测工序必须更加精密。而现有的检测主要还是靠“人工肉眼 + 放大镜”的配置来完成的。

客户痛点

喷油器阀座瑕疵检测每日平均需求4000-6000件,峰值12000件,目前只能通过人工肉眼来实现判断。然而,类似的检测工序,在喷油器制造当中还有2个。目前视觉判断工序需由熟练操作的工人付出4~7人每班的复核人力,如按每天3个班次计算,视觉判断工序人力成本将达到 60万/年,是全公司投入产出比最低的工序。所以,柳州源创希望尽早借助人工智能技术释放一部分人力,以便提升质检的审核效率。

解决方案

第一步:根据质检目标,筛选标准的样品集合;

第二步:通过EasyDL反复训练识别模型;

第三步:制定自动化方案;

第四步:软硬件实施部署,完成自动化方案;

第五步:用户先通过自动化系统上传每次采集待测样品图片,然后实时上传已通过的识别模型进行判定,再返回相应的处理结果,最后由自动化系统将样品进行分类流转。

通过上述自动化检测方案识别出的喷油嘴阀座的相关问题:黑点(black)、瑕疵(defect)、划痕(scratch)

客户收益

利用依托飞桨深度学习平台构建的EasyDL零门槛AI开发平台,完成喷油嘴识别模型。结合原有业务流程和硬件,实现对检验岗位当中人力资源消耗最大的环节进行人工智能化的技术改造,实现零件瑕疵判读的无人化,以及节约近60万/年的人力成本、并将检验效率整体提高30%。